Daar word geglo dat baie mense net die kraanvoorkoms ken. Maar hulle verstaan nie regtig hoe om 'n kraan te maak nie. Dan sal ons die kraanproduksieproses in hierdie artikel opsom.

Ek: wat is die gietproses van die kraan ?

Gietwerk verwys gewoonlik na die metode om produkte van gesmelte legeringsmateriaal te maak. Aanvanklik, die vloeibare legering word in die vooraf voorbereide vorm ingespuit. Nadat die vloeibare legering afgekoel en stol, jy sal die vereiste vorm leeg of deel kry.

1 Metaal giet: Dit staan ook bekend as harde vorm vervaardiging. Dit is 'n gietmetode om vloeibare metaal in 'n metaalgietstuk te giet om 'n vorm te verkry. Die vorm is van metaal gemaak en kan herhaaldelik gebruik word.

2 Sand giet: Dit is 'n tradisionele gietproses. Dit gebruik sand as die hoof gietmateriaal om die vorm te maak.

3 Swaartekrag giet: Dit staan ook bekend as metaalgietwerk. Dit verwys na die proses om gesmelte metaal in te spuit (koperlegering) in die vorm onder die invloed van die aarde se swaartekrag. Hierdie hol vorm is gemaak van hittebestande legeringstaal.

4.Gegote koper:die grondstof vir kraan is koper, met goeie gieteienskappe, meganiese eienskappe, korrosiebestandheid en Die koper het fyn struktuur en kompakte struktuur. Volgens GB/T 1176-1987, ZCuZn40P62(ZHPb59-1) met koper 58% tot 63%, is die ideale kraanmateriaal.

5.Kern maak masjien: dit is giettoerusting vir die vervaardiging van kerns.Volgens die verskillende metodes van soliede sand,daar is skokkende kernmasjiene,ekstruderkernmasjien en skietkernmasjien, ens.

6.Skietskietmasjien: Die afwerking van die gietstukke kan skoongemaak word deur die hoëspoedprojektiel wat deur die skootblaasmasjien gegooi word. dit kan ook gelyktydig die sand uitskud, verwyder kern en maak die gietstuk skoon.

7.Vormmasjien:Toerusting vir sand giet,hoofsaaklik funksies is sandvul, soos Die masjien vul los sand in die sandbak om die sand te kompakteer.

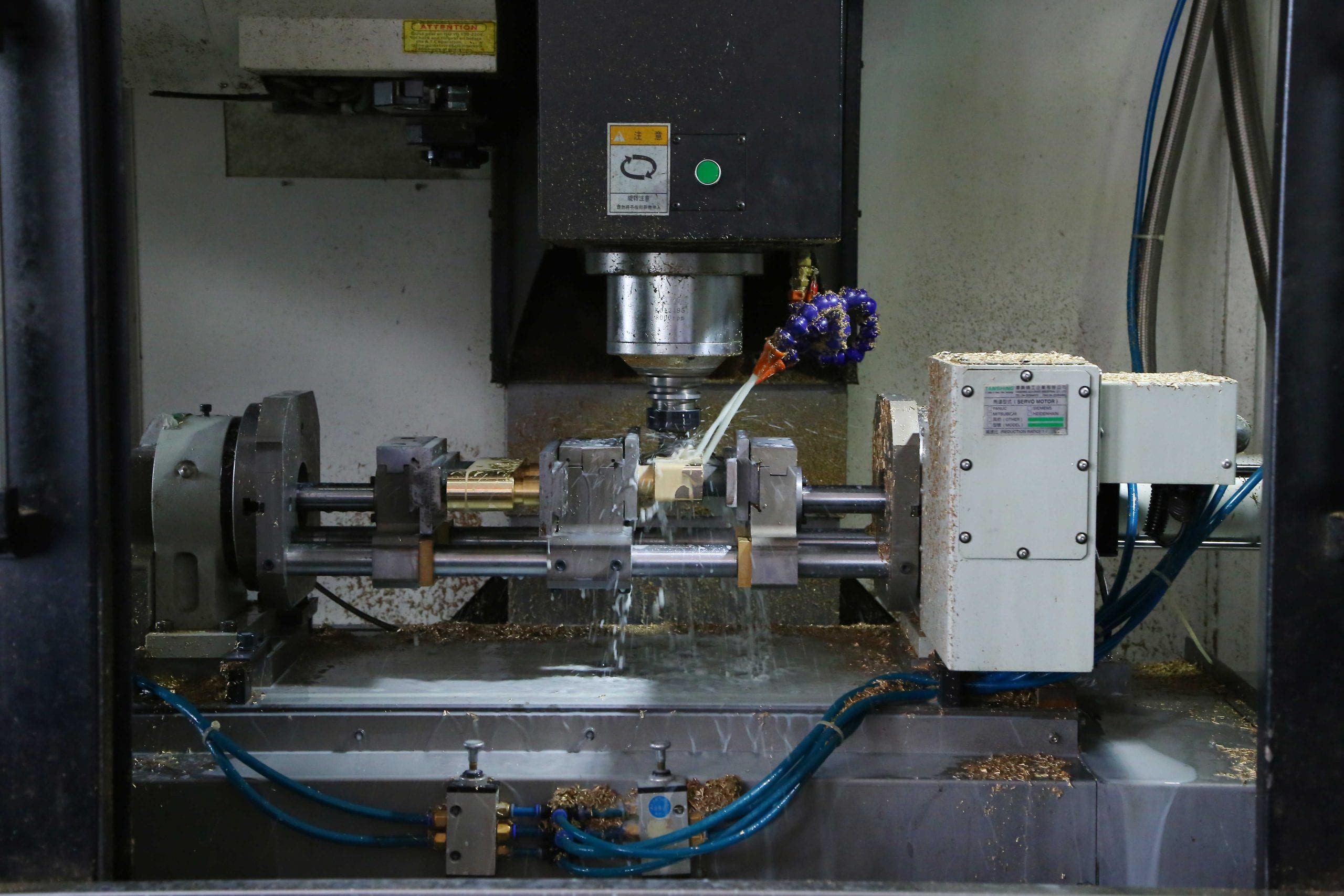

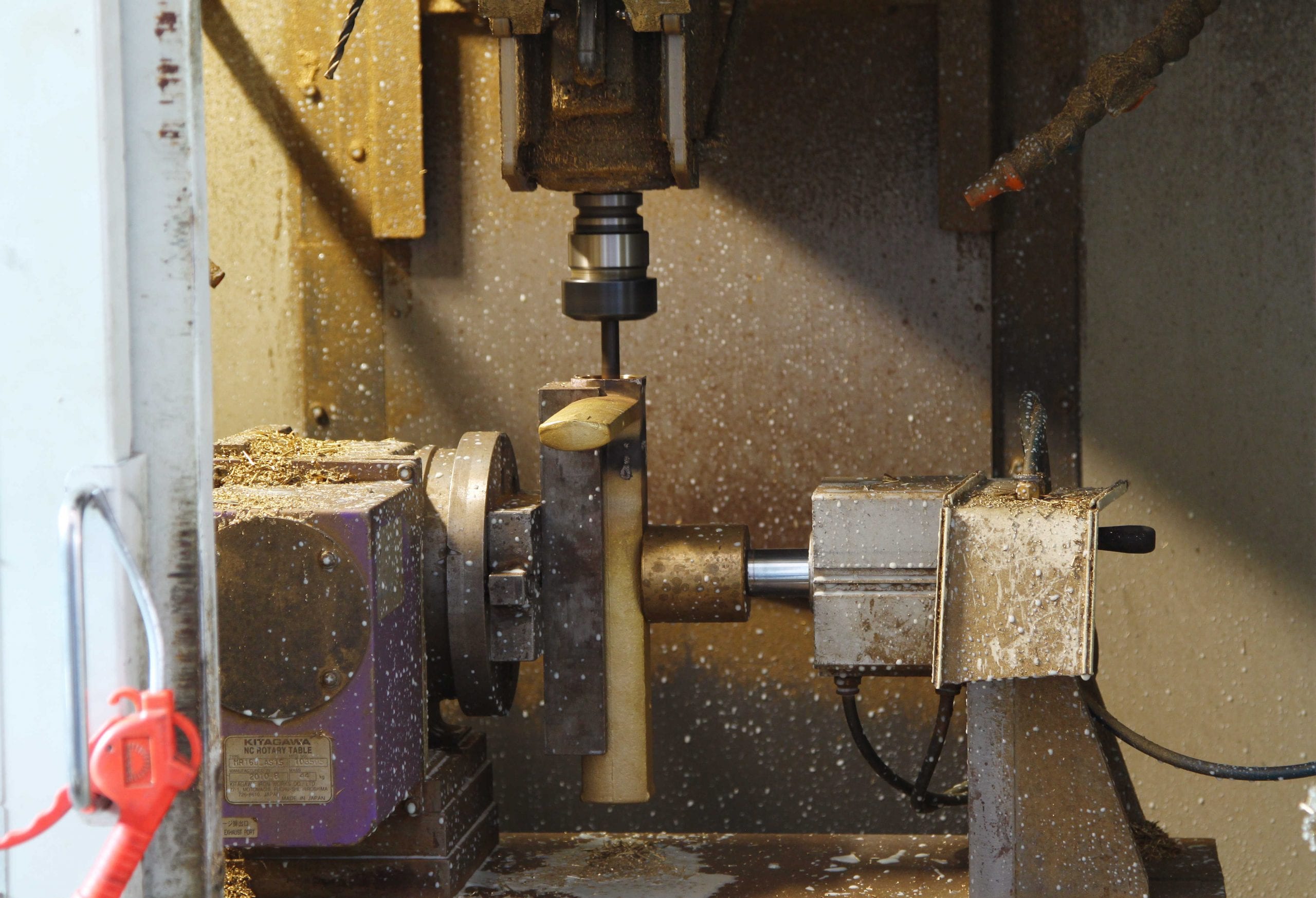

Masjinering verwys gewoonlik na die gebruik van metaalsnydraaibanke, maal, boor, skaafwerk, maal, vervelige en ander masjiengereedskap om 'n verskeidenheid snybewerkings op die werkstuk uit te voer, sodat die werkstuk die verlangde dimensionele akkuraatheid en vormposisie-akkuraatheid bereik en aan die vereistes van die tekening voldoen.

Draaibank: Dit is 'n masjiengereedskap wat gebruik word om die draaioppervlak te masjineer deur die werkstuk te draai en die voerdraaiwerktuig te beweeg. Volgens gebruik: instrument draaibank, horisontale draaibank, CNC draaibank, ens

Meulmasjien: Dit is 'n masjien wat hoofsaaklik freesgereedskap gebruik om verskeie oppervlaktes op werkstukke te verwerk. Oor die algemeen, die roterende beweging van freessnyer is die hoofbeweging, terwyl die beweging van werkstuk (en freesmasjien) is die voerbeweging.

Boormasjien: Dit is 'n masjien wat hoofsaaklik 'n boor gebruik om gate op die werkstuk te verwerk. Oor die algemeen, die bietjie draai met die hoofbeweging, terwyl die bietjie aksiaal beweeg met die voerbeweging.

Iii: Kraan poleer proses

Poleer is 'n proses om die oppervlak van 'n kraan te poleer deur die hoëspoedrotasie sisal te gebruik (lap) wiele masjien.

1 Band poleer grinder: 'n Slyper wat die kraan poleer met 'n vinnig bewegende band om die vorm goed te maak.

2 Oppervlakslyper: 'n Slyper wat gladde vinnig bewegende band gebruik om die kraanoppervlak te maak, lyk geen fout en blink nie.

3 poleer masjien: 'n Masjien met hennep (lap) wiel van hoë-spoed rotasie, dit kan gebruik word in die verwerking van kraanpolering, maak dit glad en helder, verhoog die helderheid en afwerking van die produk.

IV: Lepel

Elektroplatering is 'n proses in die voordeel van metaalelektrolise om 'n metaalfirma op die oppervlak van geroeste metaal soos koper toe te pas, strykyster…

Kraanplaatproses: eerste ultrasoniese waks, katodiese elektrodeposisie olie. Elektrodegradeerbare olie, aktivering, rofwerk, herstel terugslag, neutralisering, oppervlak kondisionering, prepreg, sensitiwiteit, versnelling, positiewe elektrolise, negatiewe elektrolise, was, neutralisering, suur koper, aktivering, skoonmaak, vernikkeling, herstel, skoonmaak, verchrooming en ander koperplatering, koperplatering kan die plateringslaag maak om fyner organisasie te verkry, op hierdie manier kan dit die klein gaatjies en foute op kraanoppervlak bedek. Nikkelbeplating verhoog die korrosiebestandheid van die kraanoppervlak en maak 'n hoë mate van polering moontlik. Verchroomde laag voorkom korrosie deur dit blink te hou en verbeter oppervlak hardheid vir slytasie weerstand. Die kwaliteit van die oppervlakbehandeling word beoordeel deur 24-uur asynsuur-soutbespuitingstoets (toetstoerusting is soutsproeitoetser) en plaatdiktemeter kan gebruik word om die dikte van elke metaalbeplatinglaag te identifiseer. In die algemeen, die laagdikte is op standaard en die soutsproeitoets is geslaag. Die kwaliteit van die buitebeplating word volledig nagegaan en aangeteken deur die kwaliteit-inspeksie.

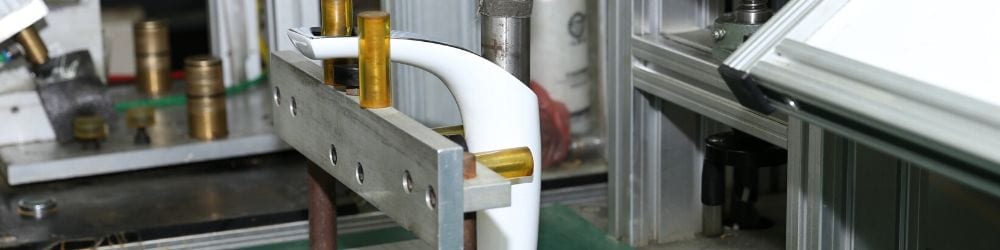

V: Kraan samestelling

Montering is die proses om kraanonderdele in 'n sekere volgorde en tegniek aanmekaar te koppel, om 'n volledige stel kraanprodukte te vorm wat die funksies betroubaar verrig. 'n Kraan bestaan dikwels uit verskeie dele, en montering is in die finale stadium vir die vervaardiger, waar die kwaliteit van die produk (van die ontwerp van die produk, die vervaardiging van die onderdele tot die samestelling van die produk) word uiteindelik verseker en getoets deur samestelling. Montering is dus 'n sleutelproses in die bepaling van produkkwaliteit. Die ontwikkeling van 'n redelike monteerproses, die gebruik van effektiewe monteermetodes om die akkuraatheid van die samestelling te verseker, om produkkwaliteit te verseker en verder te verbeter, het 'n baie belangrike betekenis.

VI. Fabrieksinspeksie van krane (met 'n toegewyde persoon)

Na klaar en slaag na pakhuis, QC sal steekproefinspeksie doen, inspeksie stappe insluitend: gietoppervlak, skroefdraad oppervlak, voorkoms van kwaliteit, byeenkoms, merk, spoel seëltoets, kraan seël prestasie toets. Streng implementering van die steekproefprogram en bepaal die beginsel.

Uiteindelik, om die produksieproses soos hieronder op te som:

Sandkern giet → sandkern toets → giet koperlegering smelt → chemiese samestelling analise toets → swaartekrag giet → keramiek sand selfinspeksie → skietskiet → voorkoms toets → druk toets → bewerking → voorkoms toets → druk toets → loodvrystelling behandeling → polering → voorkoms toets → voorkoms toets → voorkoms toets (soutsproei toets) → samestelling → installasieproses selfinspeksie → prosesinspeksie → watertoets, druktoets → verpakking → voltooide produkinspeksie → berging → fabrieksinspeksie.