ऐसा माना जाता है कि बहुत से लोग केवल नल के स्वरूप को ही जानते हैं. लेकिन वास्तव में उन्हें समझ नहीं आता कि नल कैसे बनाया जाए. फिर हम इस लेख में नल उत्पादन प्रक्रिया का सारांश देंगे.

मैं: नल की कास्टिंग प्रक्रिया क्या है ?

कास्टिंग आमतौर पर पिघली हुई मिश्र धातु सामग्री से उत्पाद बनाने की विधि को संदर्भित करती है. सर्वप्रथम, तरल मिश्र धातु को पहले से तैयार सांचे में इंजेक्ट किया जाता है. तरल मिश्रधातु के ठंडा होने और जमने के बाद, आपको आवश्यक आकार रिक्त या भाग प्राप्त होगा.

1 धातु कास्टिंग: इसे हार्ड मोल्ड निर्माण के रूप में भी जाना जाता है. यह एक आकार प्राप्त करने के लिए धातु की ढलाई में तरल धातु डालने की एक ढलाई विधि है. सांचा धातु से बना है और इसे बार-बार इस्तेमाल किया जा सकता है.

2 सैंड कास्टिंग: यह एक पारंपरिक कास्टिंग प्रक्रिया है. यह सांचा बनाने के लिए मुख्य ढलाई सामग्री के रूप में रेत का उपयोग करता है.

3 गुरुत्वाकर्षण कास्टिंग: इसे धातु ढलाई के नाम से भी जाना जाता है. यह पिघली हुई धातु को इंजेक्ट करने की प्रक्रिया को संदर्भित करता है (पीतल मिश्रधातु) पृथ्वी के गुरुत्वाकर्षण के प्रभाव में सांचे में. यह खोखला साँचा गर्मी प्रतिरोधी मिश्र धातु इस्पात से बना है.

4.ढलाई पीतल:नल के लिए कच्चा माल पीतल है, अच्छे कास्टिंग गुणों के साथ, यांत्रिक विशेषताएं, संक्षारण प्रतिरोध और पीतल में अच्छी संरचना और कॉम्पैक्ट संरचना होती है. GB/T 1176-1987,ZCuZn40P62 के अनुसार(ZHPb59-1) तांबे के साथ 58% 63% तक, आदर्श नल सामग्री है.

5.कोर बनाने की मशीन: यह ठोस रेत के विभिन्न तरीकों के अनुसार कोर के निर्माण के लिए कास्टिंग उपकरण है,वहाँ जारिंग कोर मशीन हैं,कोर मशीन को बाहर निकालना और कोर मशीन की शूटिंग करना, वगैरह.

6.शॉट ब्लास्टिंग मशीन: कास्टिंग फिनिश को शॉट ब्लास्ट मशीन द्वारा फेंके गए उच्च गति प्रोजेक्टाइल द्वारा साफ किया जा सकता है। यह एक साथ रेत को भी हिला सकता है, कोर हटाएं और कास्टिंग साफ करें.

7.मोल्डिंग मशीन:रेत ढलाई के लिए उपकरण,इसका मुख्य कार्य रेत भरना है, जैसे मशीन रेत को संकुचित करने के लिए ढीली रेत को सैंडबॉक्स में भरती है.

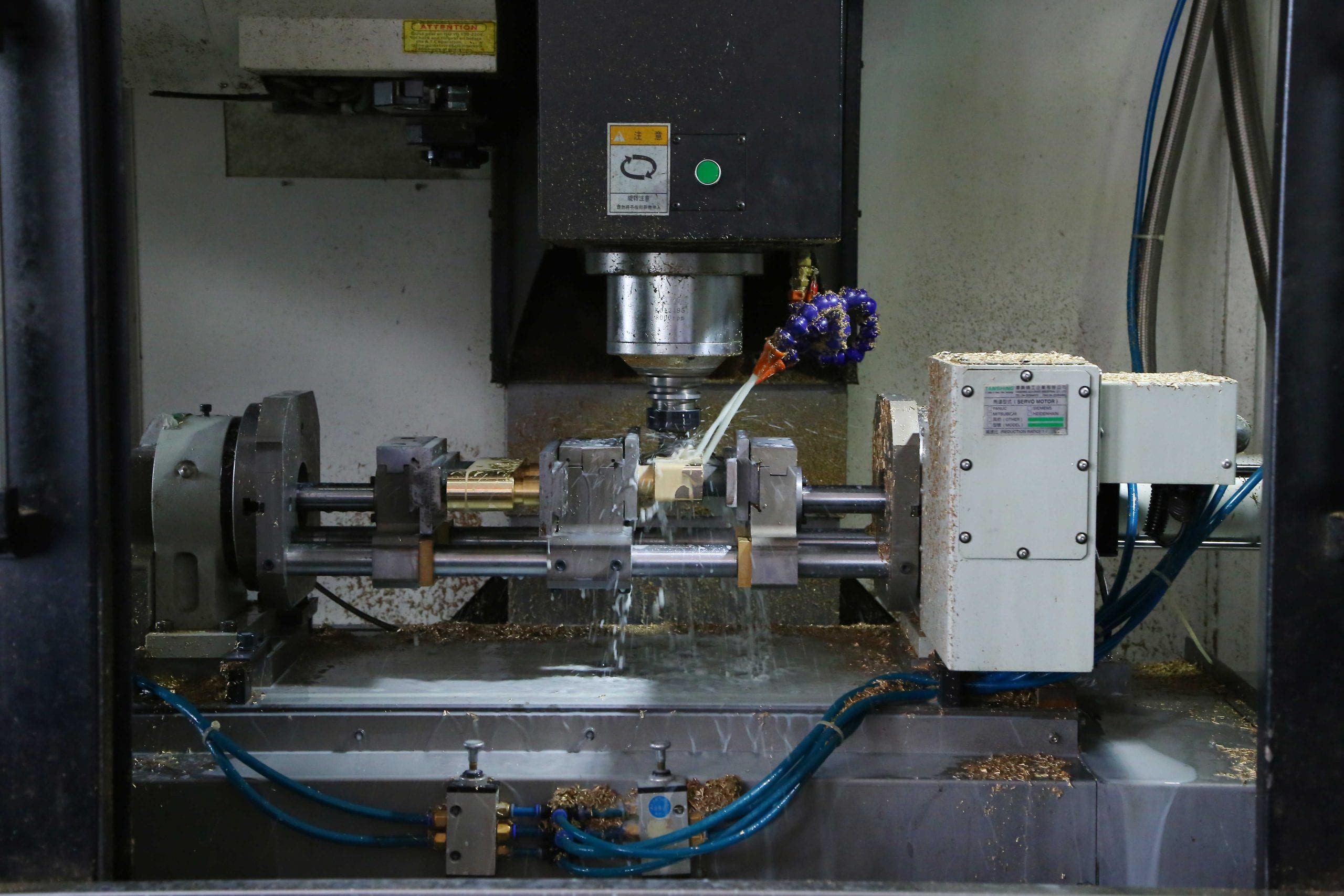

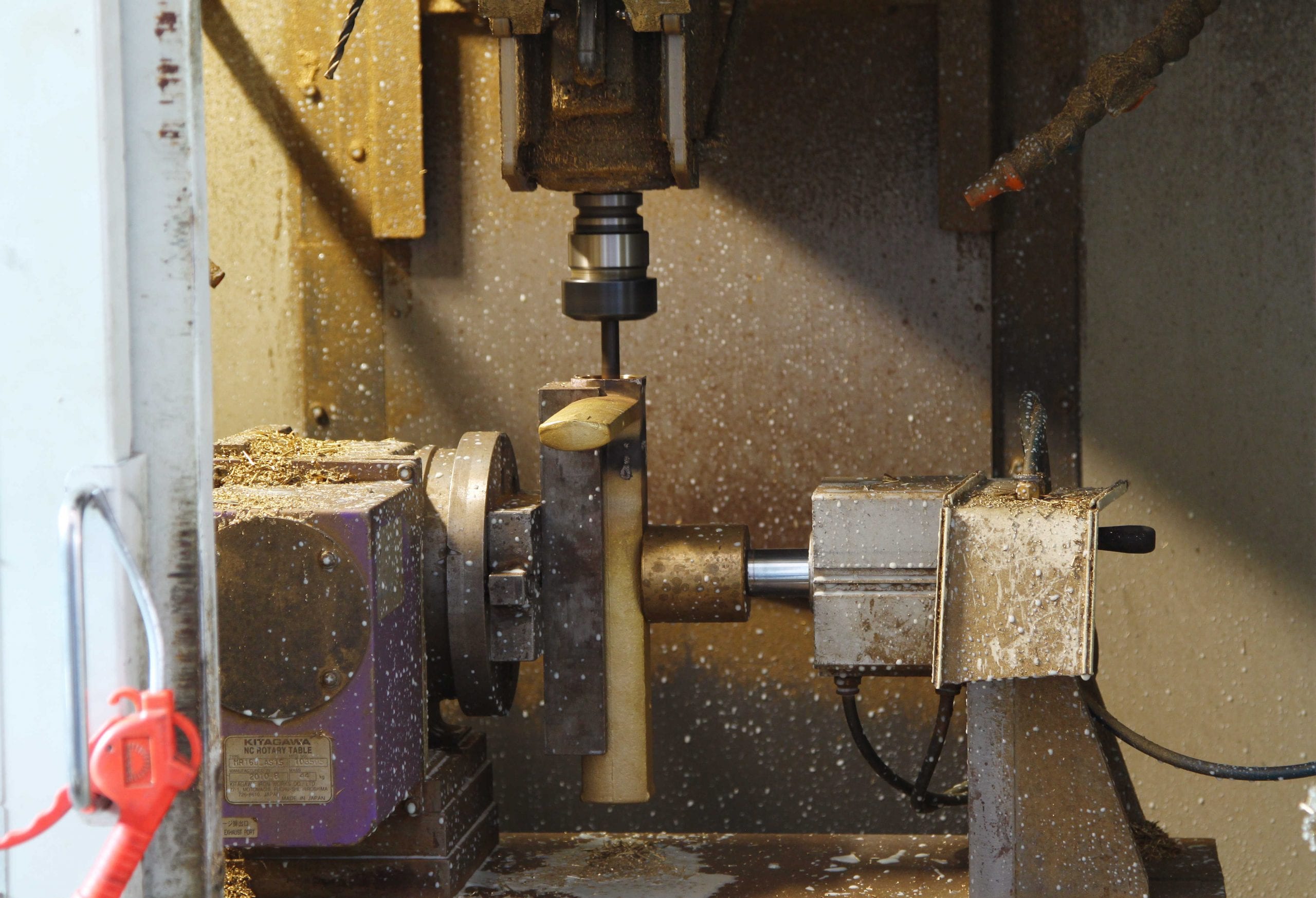

मशीनिंग आमतौर पर धातु काटने वाले खराद के उपयोग को संदर्भित करता है, पिसाई, ड्रिलिंग, योजना बनाना, पिसाई, वर्कपीस पर विभिन्न प्रकार के कटिंग ऑपरेशन करने के लिए बोरिंग और अन्य मशीन टूल्स, ताकि वर्कपीस वांछित आयामी सटीकता और आकार स्थिति सटीकता प्राप्त कर सके और ड्राइंग की आवश्यकताओं को पूरा कर सके.

खराद: यह एक मशीन टूल है जिसका उपयोग वर्कपीस को घुमाकर और फीड टर्निंग टूल को घुमाकर टर्निंग सतह को मशीन करने के लिए किया जाता है. उपयोग के अनुसार: उपकरण खराद, क्षैतिज खराद, सीएनसी लेथ, वगैरह

मिलिंग मशीन: यह एक मशीन है जो मुख्य रूप से वर्कपीस पर विभिन्न सतहों को संसाधित करने के लिए मिलिंग टूल का उपयोग करती है. आम तौर पर, मिलिंग कटर की रोटरी गति मुख्य गति है, जबकि वर्कपीस की गति (और मिलिंग कटर) फ़ीड गति है.

बेधन यंत्र: यह एक मशीन है जो मुख्य रूप से वर्कपीस पर छेद करने के लिए एक ड्रिल का उपयोग करती है. आम तौर पर, बिट मुख्य गति के साथ घूमता है, जबकि बिट फ़ीड गति के साथ अक्षीय रूप से चलता है.

तृतीय: नल चमकाने की प्रक्रिया

पॉलिशिंग हाई-स्पीड रोटेशन सिसल का उपयोग करके नल की सतह को पॉलिश करने की एक प्रक्रिया है (कपड़ा) पहियों की मशीन.

1 बेल्ट पॉलिशिंग ग्राइंडर: एक ग्राइंडर जो आकार को अच्छा बनाने के लिए तेजी से चलने वाली बेल्ट द्वारा नल को पॉलिश करता है.

2 सतह की चक्की: एक ग्राइंडर जो नल की सतह को बिना किसी दोष के और चमकदार बनाने के लिए चिकनी तेज़ गति से चलने वाली बेल्ट का उपयोग करता है.

3 चमकाने वाली मशीन: भांग के साथ एक मशीन (कपड़ा) उच्च गति घूर्णन का पहिया, इसका उपयोग नल पॉलिशिंग के प्रसंस्करण में किया जा सकता है, इसे चिकना और चमकदार बनाएं, उत्पाद की चमक और फिनिश बढ़ाएँ.

चतुर्थ: चढ़ाना

पीतल जैसी जंग लगी धातु की सतह पर धातु की फर्म लगाने के लिए धातु इलेक्ट्रोलिसिस के लाभ में इलेक्ट्रोप्लेटिंग एक प्रक्रिया है, लोहा…

नल चढ़ाने की प्रक्रिया: पहली अल्ट्रासोनिक वैक्सिंग, कैथोडिक इलेक्ट्रोडेपोजीशन तेल. इलेक्ट्रोडेग्रेडेबल तेल, सक्रियण, खुरदरापन, पुनर्प्राप्ति झटका, विफल करना, सतह कंडीशनिंग, प्रीप्रेग, संवेदीकरण, त्वरण, सकारात्मक इलेक्ट्रोलिसिस, नकारात्मक इलेक्ट्रोलिसिस, कपड़े धोने, विफल करना, अम्ल तांबा, सक्रियण, सफाई, निकेल चढ़ाना, वसूली, सफाई, क्रोम चढ़ाना और अन्य तांबा चढ़ाना, कॉपर प्लेटिंग से बेहतर संगठन प्राप्त करने के लिए प्लेटिंग परत बनाई जा सकती है, इस तरह यह नल की सतह पर छोटे छिद्रों और खामियों को ढक सकता है. निकल चढ़ाना नल की सतह के संक्षारण प्रतिरोध को बढ़ाता है और उच्च स्तर की पॉलिशिंग को सक्षम बनाता है. क्रोम प्लेटिंग इसे चमकदार बनाए रखकर जंग को रोकती है और पहनने के प्रतिरोध के लिए सतह की कठोरता में सुधार करती है. प्लेटिंग सतह के उपचार की गुणवत्ता 24 घंटे के एसिटिक एसिड नमक स्प्रे परीक्षण द्वारा आंकी जाती है (परीक्षण उपकरण नमक स्प्रे परीक्षक है) और चढ़ाना मोटाई गेज का उपयोग प्रत्येक धातु चढ़ाना परत की मोटाई की पहचान करने के लिए किया जा सकता है. सामान्य रूप से, कोटिंग की मोटाई मानक के अनुरूप है और नमक स्प्रे परीक्षण पास हो गया है. बाहरी प्लेटिंग की गुणवत्ता को गुणवत्ता निरीक्षण द्वारा पूरी तरह से जांचा और रिकॉर्ड किया जाता है.

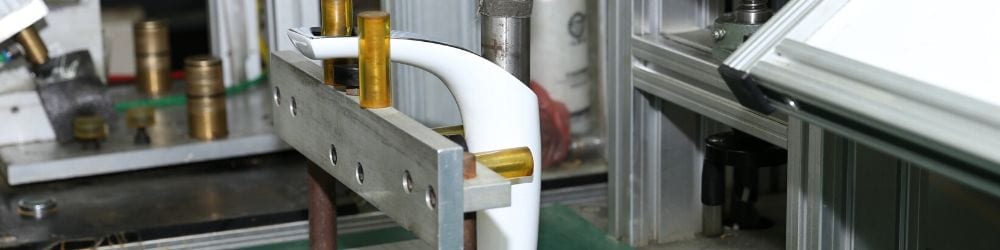

वी: नल संयोजन

असेंबली नल के हिस्सों को एक निश्चित क्रम और तकनीक में एक साथ जोड़ने की प्रक्रिया है, नल उत्पादों का एक पूरा सेट बनाना जो विश्वसनीय रूप से कार्य करता है. एक नल में अक्सर कई भाग होते हैं, और निर्माता के लिए असेंबली अंतिम चरण में है, जहां उत्पाद की गुणवत्ता (उत्पाद के डिज़ाइन से, उत्पाद की असेंबली के लिए भागों का निर्माण) अंततः असेंबली के माध्यम से सुनिश्चित और परीक्षण किया जाता है. इसलिए उत्पाद की गुणवत्ता निर्धारित करने में असेंबली एक महत्वपूर्ण प्रक्रिया है. एक उचित संयोजन प्रक्रिया का विकास, असेंबली की सटीकता सुनिश्चित करने के लिए प्रभावी असेंबली विधियों का उपयोग, उत्पाद की गुणवत्ता सुनिश्चित करना और उसमें और सुधार करना बहुत महत्वपूर्ण है.

छठी. नलों का कारखाना निरीक्षण (एक समर्पित व्यक्ति के साथ)

समाप्त होने के बाद गोदाम में जाएं, क्यूसी नमूना निरीक्षण करेगा, निरीक्षण के चरण भी शामिल हैं: कास्टिंग सतह, पिरोया हुआ सतह, गुणवत्ता की उपस्थिति, विधानसभा, अंकन, स्पूल सीलिंग परीक्षण, नल सीलिंग प्रदर्शन परीक्षण. नमूनाकरण कार्यक्रम का कड़ाई से कार्यान्वयन और सिद्धांत निर्धारित करें.

अंत में, उत्पादन प्रक्रिया को नीचे संक्षेप में प्रस्तुत करें:

रेत कोर मोल्डिंग → रेत कोर परीक्षण → तांबे मिश्र धातु पिघलने कास्टिंग → रासायनिक संरचना विश्लेषण परीक्षण → गुरुत्वाकर्षण कास्टिंग → सिरेमिक रेत आत्म-निरीक्षण → शॉट ब्लास्टिंग → उपस्थिति परीक्षण → दबाव परीक्षण → मशीनिंग → उपस्थिति परीक्षण → दबाव परीक्षण → लीड रिलीज उपचार → पॉलिशिंग → उपस्थिति परीक्षण → बाहरी चढ़ाना → उपस्थिति परीक्षण (नमक स्प्रे परीक्षण) → असेंबली → स्थापना प्रक्रिया स्व-निरीक्षण → प्रक्रिया निरीक्षण → जल परीक्षण, दबाव परीक्षण → पैकेजिंग → तैयार उत्पाद निरीक्षण → भंडारण → कारखाना निरीक्षण.