Er wordt aangenomen dat veel mensen alleen het uiterlijk van de kraan kennen. Maar ze begrijpen niet echt hoe ze een kraan moeten maken. Dan zullen we het productieproces van de kraan in dit artikel samenvatten.

I: Wat is het gietproces van de kraan ?

Gieten verwijst meestal naar de methode om producten te maken van gesmolten legeringsmaterialen. In het begin, De vloeibare legering wordt geïnjecteerd in de vooraf voorbereide mal. Na de vloeistoflegering is afgekoeld en stollen, U krijgt de vereiste vorm leeg of deel.

1 Metaalgieten: Het is ook bekend als harde schimmelproductie. Het is een gietmethode om vloeibaar metaal in een metalen giet te gieten om een vorm te verkrijgen. De mal is gemaakt van metaal en kan herhaaldelijk worden gebruikt.

2 Zandgieten: Het is een traditioneel gietproces. Het gebruikt zand als het belangrijkste vormmateriaal om de mal te maken.

3 Zwaartekracht gieten: Het is ook bekend als metaalgieten. Het verwijst naar het proces van het injecteren van gesmolten metaal (koperen legering) in de mal onder invloed van de zwaartekracht van de aarde. Deze holle mal is gemaakt van warmtebestendige legeringsstaal.

4.Casting messing:De grondstof voor kraan is messing, met goede gieteigenschappen, mechanische eigenschappen, Corrosieweerstand en het messing heeft een fijne structuur en compacte structuur. Volgens GB/T 1176-1987, ZCUZN40P62(ZHPB59-1) met koper 58% tot 63%, is het ideale kraanmateriaal.

5.Kernmachine: het is gietapparatuur voor productie kernen.,Er zijn schokkende kernmachine,Extruderen van de kernmachine en de kernmachine -machine, enz.

6.Schotstraalmachine: De afwerking van de castings kan worden gereinigd door het hogesnelheidsprojectiel dat door de shot blast -machine wordt gegooid. Het kan ook het zand schudden, Verwijder de kern en reinig het gieten.

7.Vormmachine:Uitrusting voor zandgieten,Voornamelijk functies is zandvulling, zoals de machine vult los zand in de zandbak om het zand te compacteren.

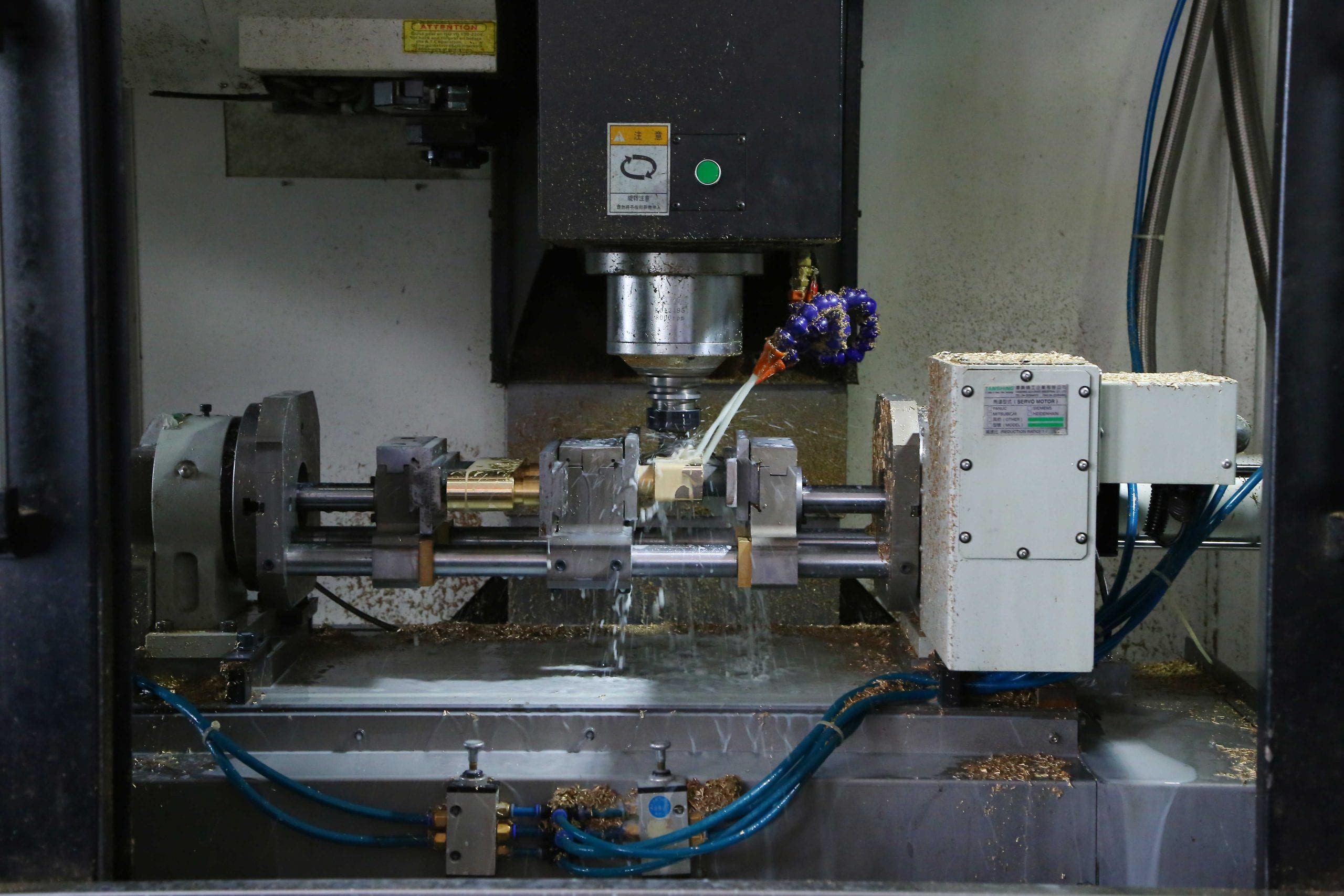

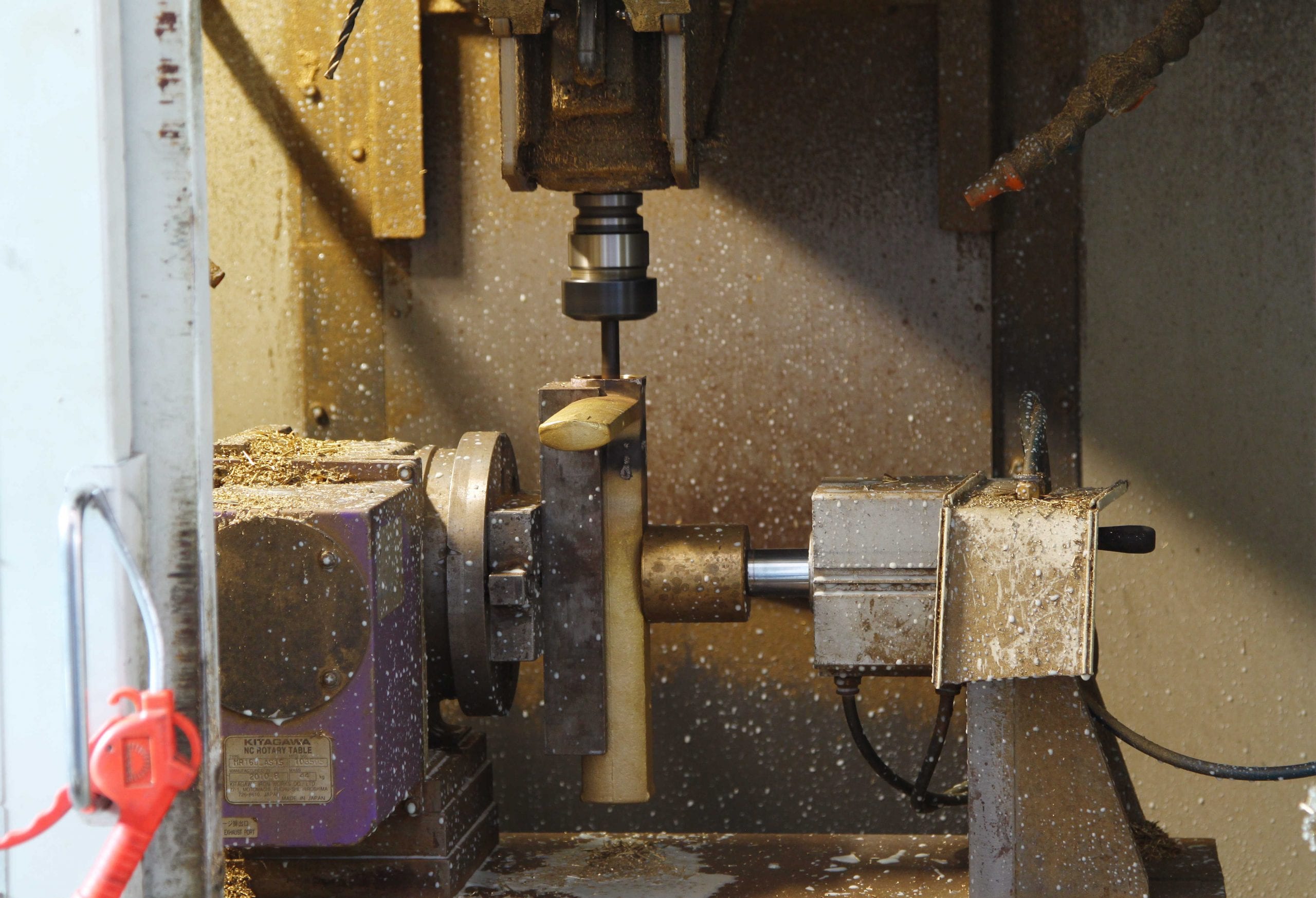

Bewerken verwijst meestal naar het gebruik van metalen snijwandelingen, frezen, boren, schepping, slijpen, saai en andere machinegereedschap om verschillende snijbewerkingen op het werkstuk uit te voeren, zodat het werkstuk om de gewenste dimensionale nauwkeurigheid en de nauwkeurigheid van de positie te bereiken en aan de vereisten van de tekening te voldoen.

Draaibank: Dit is een machinetool dat wordt gebruikt om het draaioppervlak te bewerken door het werkstuk te roteren en het trekgereedje te verplaatsen. Volgens gebruik: instrument draaibank, horizontale draaibank, CNC draaibank, enz

Maalmachine: Dit is een machine die voornamelijk freesgereedschap gebruikt om verschillende oppervlakken op werkstukken te verwerken. Algemeen, De roterende beweging van het frezen is de hoofdbeweging, Terwijl de beweging van het werkstuk (en frezen snijder) is de voerbeweging.

Boormachine: Dit is een machine die voornamelijk een oefening gebruikt om gaten op het werkstuk te verwerken. Algemeen, Het bit roteert met de hoofdbeweging, Terwijl het bit axiaal beweegt met de voerbeweging.

III: Polijstproces

Polijsten is een proces van het polijsten van het oppervlak van een kraan met behulp van de snelle rotatie-sisal (lap) wielen machine.

1 Riempolijstmolen: Een molen die de kraan polijst door een snel bewegende riem om de vorm goed te maken engouh.

2 Oppervlakte -molen: Een molen die met behulp van een gladde snelle bewegende riem om het kraanoppervlak te laten maken, er niet fouten uitziet en glanzend.

3 polijstmachine: Een machine met hennep (lap) wiel van snelle rotatie, het kan worden gebruikt bij de verwerking van kraanpolijsten, Maak het soepel en helder, Verhoog de helderheid van het product en de afwerking.

Iv: Been

Electroplating is een proces in het voordeel van metalen elektrolyse om een metaalbedrijf op het oppervlak van roestig metaalachtig messing aan te brengen, ijzer…

Kraanplatingproces: Eerste ultrasone waxen, Kathodische elektrodepositieolie. Elektrode afbreekbare olie, activering, ruw, herstel tegenslag, neutralisatie, oppervlakte -conditionering, voorpregeren, sensibilisatie, versnelling, Positieve elektrolyse, Negatieve elektrolyse, wassen, neutralisatie, zuur koper, activering, schoonmaak, nikkelplating, herstel, schoonmaak, chrome plating en ander koperen plating, Koperplating kan de plating -laag maken om een fijnere organisatie te verkrijgen, Op deze manier kan het de kleine gaten en gebreken op het kraanoppervlak bedekken. Nikkelplating verhoogt de corrosieweerstand van het kraanoppervlak en maakt een hoge mate van polijsten mogelijk. Chrome plateren voorkomt corrosie door het glanzend te houden en verbetert de oppervlaktehardheid voor slijtvastheid. De kwaliteit van het plateren van de oppervlaktebehandeling wordt beoordeeld door 24-uurs azijnzuurzoutspraytest (Testapparatuur is zoutspraytester) en platte dikte meter kan worden gebruikt om de dikte van elke metalen plating -laag te identificeren. In het algemeen, De coatingdikte is aan de standaard en de zoutspraytest wordt doorgegeven. De kwaliteit van de buitenverbranden wordt volledig gecontroleerd en vastgelegd door de kwaliteitsinspectie.

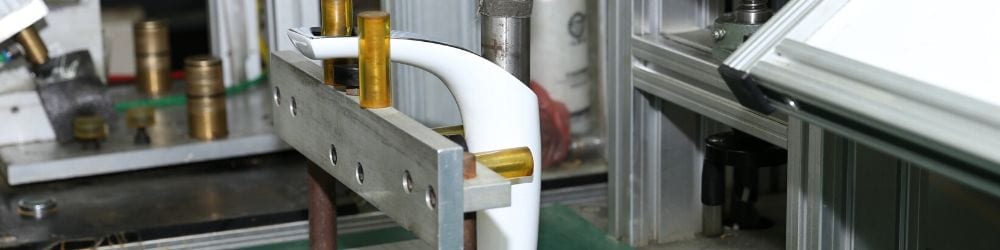

V: Montage

Montage is het proces van het aan elkaar koppelen van kraanonderdelen in een bepaalde volgorde en techniek, Om een complete set kraanproducten te vormen die de functies betrouwbaar uitvoeren. Een kraan bestaat vaak uit verschillende delen, en assemblage bevindt zich in de laatste fase voor de fabrikant, waar de kwaliteit van het product (Van het ontwerp van het product, de vervaardiging van de onderdelen voor de assemblage van het product) wordt eindelijk gewaarborgd en getest door montage. Montage is daarom een belangrijk proces bij het bepalen van de productkwaliteit. De ontwikkeling van een redelijk assemblageproces, het gebruik van effectieve assemblagemethoden om de nauwkeurigheid van de assemblage te waarborgen, Om de productkwaliteit te waarborgen en verder te verbeteren, heeft een zeer belangrijke betekenis.

VI. Fabrieksinspectie van kranen (met een toegewijde persoon)

Na klaar en overgegaan naar magazijn, QC zal bemonsteringsinspectie uitvoeren, Inspectiestappen inclusief: gietoppervlak, schroefdraadoppervlak, uiterlijk van kwaliteit, montage, markering, spoelafdichtingstest, kraanafdichtingprestatietest. Strikte implementatie van het steekproefprogramma en bepaal het principe.

Eindelijk, Om het productieproces samen te vatten zoals hieronder:

Sand core molding → sand core testing → casting copper alloy melting → chemical composition analysis test → gravity casting → ceramic sand self-inspection → shot blasting → appearance test → pressure test → machining → appearance test → pressure test → lead release treatment → polishing → appearance test → external plating → appearance test (zoutspraytest) → Montage → Installatieproces Zelfinspectie → Procesinspectie → Watertest, Druktest → Verpakking → Inspectie van eindproduct → opslag → inspectie in fabriek.