Верује се да многи људи знају само изглед славине. Али они стварно не разумеју како да направе славину. Затим ћемо сумирати процес производње славина у овом чланку.

Ја: какав је процес ливења славине ?

Ливење се обично односи на начин израде производа од растопљених легура. У почетку, течна легура се убризгава у претходно припремљен калуп. Након што се течна легура охлади и учврсти, добићете потребан облик празан или део.

1 Метал ливење: Позната је и као производња тврдог калупа. То је метода ливења уливања течног метала у метални одлив да би се добио облик. Калуп је направљен од метала и може се користити више пута.

2 Песак ливење: То је традиционални процес ливења. Користи песак као главни материјал за обликовање за израду калупа.

3 Гравитационо ливење: Такође је познат као ливење метала. Односи се на процес убризгавања растопљеног метала (легура месинга) у калуп под утицајем земљине гравитације. Овај шупљи калуп је направљен од легираног челика отпорног на топлоту.

4.Ливење месинга:сировина за славину је месинг, са добрим ливеним својствима, механичка својства, отпорност на корозију и месинг има фину структуру и компактну структуру. Према ГБ/Т 1176-1987, ЗЦуЗн40П62(ЗХПб59-1) са бакром 58% до 63% је идеалан материјал за славину.

5.Машина за прављење језгра: то је опрема за ливење за производњу језгара.Према различитим методама чврстог песка,постоје јарринг цоре машина,машина за екструдирање језгра и машина за снимање језгра, итд.

6.Машина за пескарење: Завршна обрада одливака се може очистити пројектилом велике брзине који баца машина за пескарење. Такође може истовремено истрести песак, уклоните језгро и очистите одлив.

7.Машина за калуповање:Опрема за ливење песка,главна функција је пуњење песком, као што је Машина пуни растресити песак у сандук како би се песак збио.

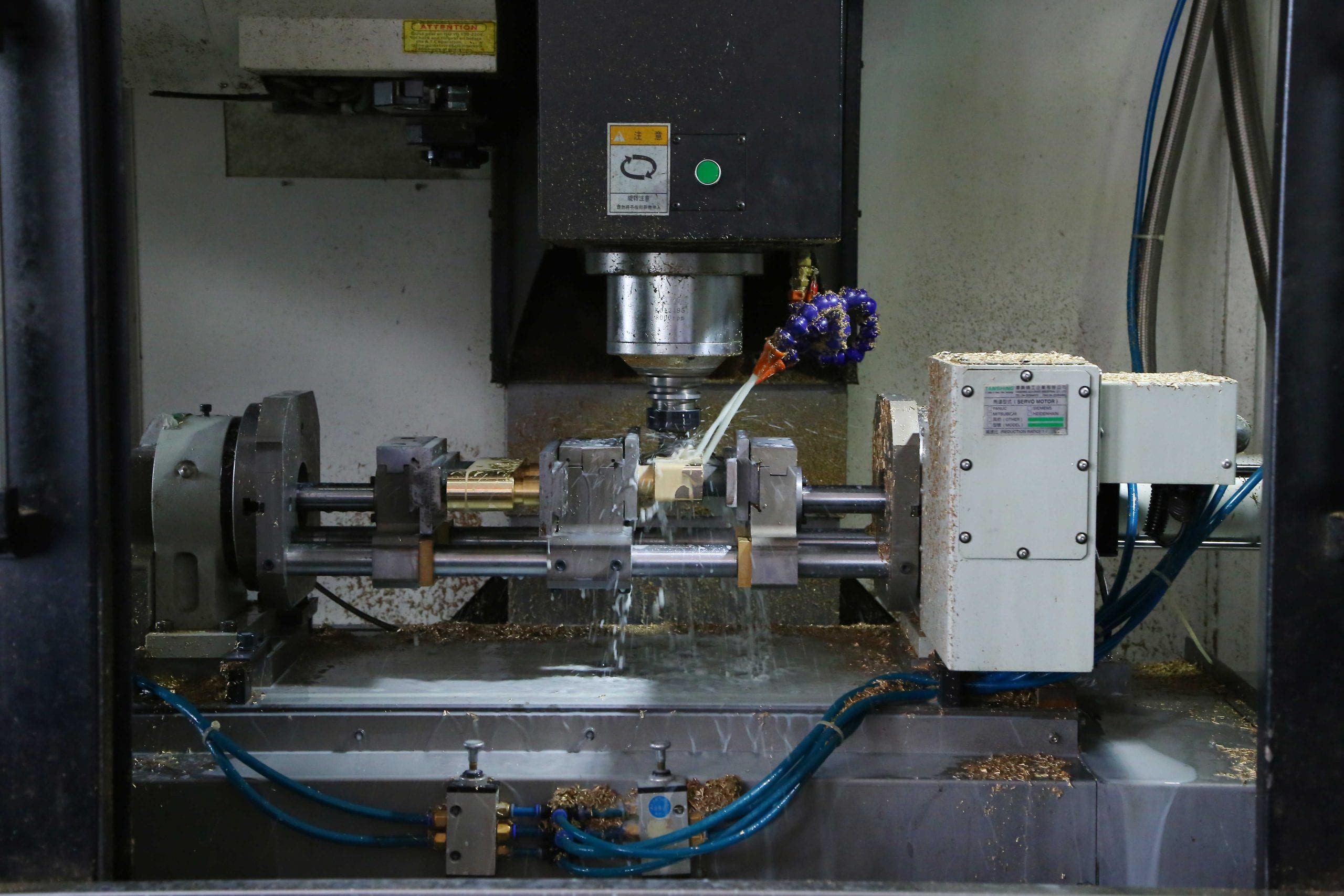

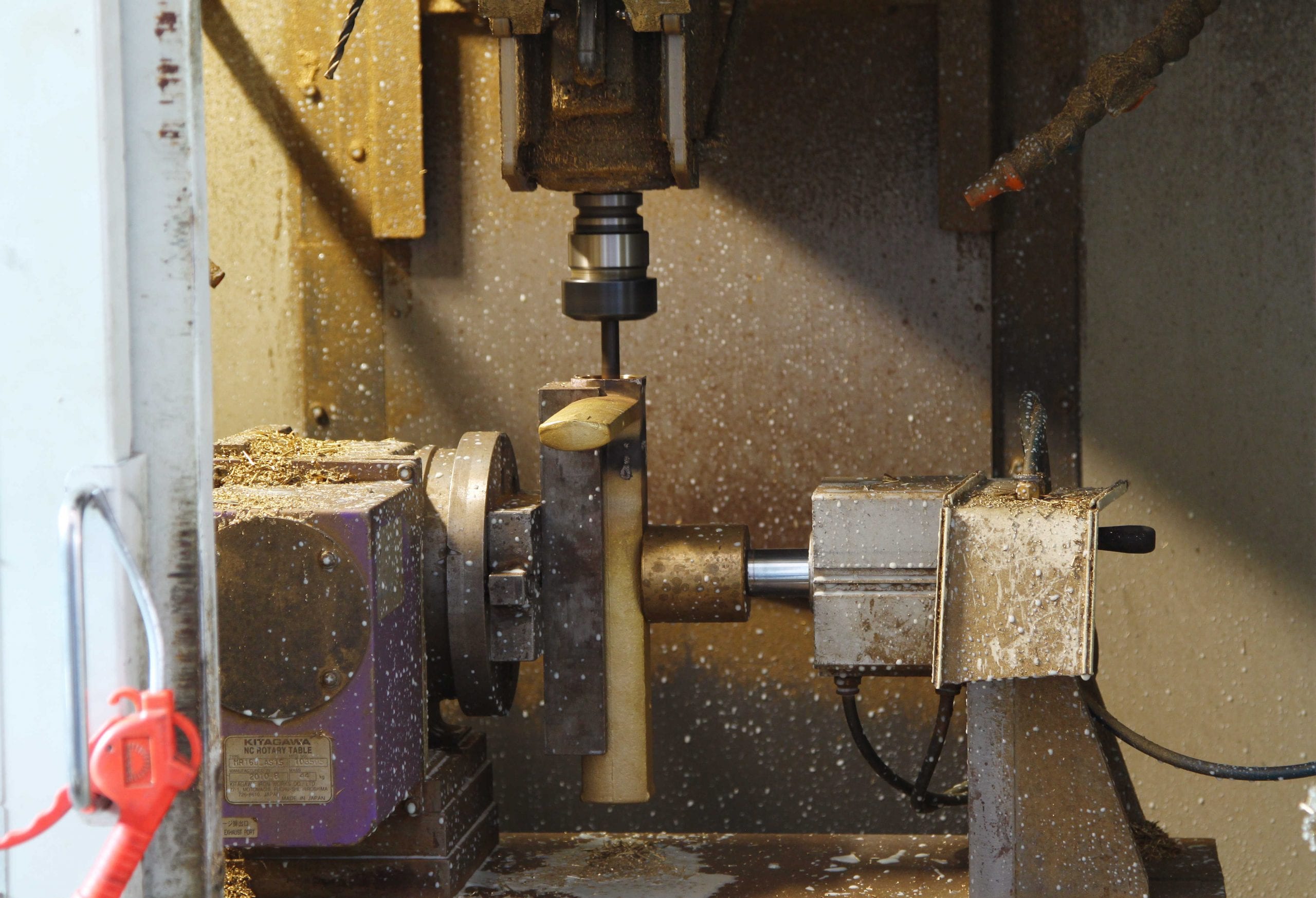

Машинска обрада се обично односи на употребу стругова за сечење метала, глодање, бушење, рендисање, млевење, бушилице и друге машине алатке за обављање разних операција сечења на радном предмету, тако да радни предмет постиже жељену тачност димензија и тачност положаја облика и испуњава захтеве цртежа.

Струг: Ово је машина алатка која се користи за обраду површине за окретање ротацијом радног предмета и померањем алата за окретање. Према употреби: струг за инструменте, хоризонтални струг, ЦНЦ струг, итд

Машина за глодање: Ово је машина која углавном користи алате за глодање за обраду различитих површина на радним предметима. Обично, ротационо кретање глодала је главно кретање, док је кретање радног предмета (и глодало) је кретање фееда.

Машина за бушење: Ово је машина која углавном користи бушилицу за обраду рупа на радном предмету. Обично, бит ротира главним покретом, док се сврдло помера аксијално са кретањем увлачења.

ИИИ: Процес полирања славине

Полирање је процес полирања површине славине помоћу сисала велике брзине (тканина) машина за точкове.

1 Брусилица за полирање каиша: Брусилица која полира славину брзом траком да би облик био добар.

2 Површинска брусилица: Брусилица која користи глатку траку која се брзо креће како би површина славине изгледала без грешке и сјаја.

3 машина за полирање: Машина са конопљом (тканина) точак велике брзине ротације, може се користити у обради полирања славина, учините га глатким и светлим, повећати осветљеност и завршну обраду производа.

ИВ: Овлашћење

Галванизација је процес у предности електролизе метала за наношење металне чврсте површине на површину зарђалог метала попут месинга, гвожђе…

Процес наношења славине: прва ултразвучна депилација воском, уље за катодну електродепозицију. Електроразградиво уље, активирање, груба обрада, назадовање опоравка, неутрализација, кондиционирање површине, препрег, сензибилизација, убрзање, позитивна електролиза, негативна електролиза, прање, неутрализација, кисели бакар, активирање, чишћење, наклоњено, опоравак, чишћење, хромирање и други бакар, бакарно превлачење може направити слој за полагање како би се добила финија организација, на тај начин може покрити мале рупе и недостатке на површини славине. Никловање повећава отпорност на корозију површине славине и омогућава висок степен полирања. Хромирање спречава корозију тако што одржава сјај и побољшава површинску тврдоћу за отпорност на хабање. Квалитет површинске обраде оплата се оцењује 24-часовним тестом распршивањем сирћетне киселине (опрема за тестирање је тестер за слани спреј) а мерач дебљине превлаке се може користити за идентификацију дебљине сваког слоја металне облоге. Уопште, дебљина премаза је стандардна и тест сланог спреја је прошао. Квалитет спољне облоге је у потпуности проверен и евидентиран инспекцијом квалитета.

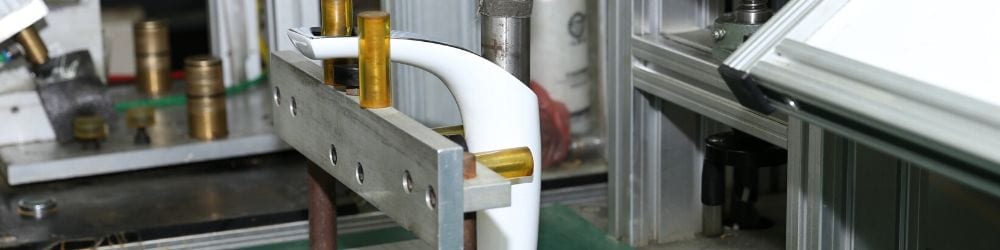

В: Састављање славине

Монтажа је процес повезивања делова славине у одређеном редоследу и технику, да се формира комплетан сет производа за славине који поуздано обављају функције. Славина се често састоји од неколико делова, а монтажа је у завршној фази за произвођача, где је квалитет производа (од дизајна производа, од производње делова до монтаже производа) се коначно обезбеђује и тестира кроз монтажу. Монтажа је стога кључни процес у одређивању квалитета производа. Развој разумног процеса склапања, коришћење ефикасних метода склапања како би се осигурала тачност монтаже, да обезбеди и даље унапреди квалитет производа има веома важан значај.

ВИ. Фабрички преглед славина (са посвећеном особом)

Након завршетка и пролазак у складиште, КЦ ће извршити инспекцију узорковања, кораке инспекције укључујући: површина за ливење, површина са навојем, изглед квалитета, скупштина, обележавање, тест заптивања калема, тест перформанси заптивања славине. Стриктно спровођење програма узорковања и утврђивање принципа.

Коначно, да сумирамо производни процес као у наставку:

Преливање пешчаног језгра → испитивање језгра песка → топљење легуре бакра за ливење → испитивање анализе хемијског састава → ливење гравитацијом → самоконтрола керамичког песка → пескарење → испитивање изгледа → испитивање притиска → обрада → испитивање изгледа → испитивање притиска → третман ослобађања олова → полирање → испитивање изгледа → спољна оплата → тест изгледа (тест сланог спреја) → монтажа → самоконтрола процеса инсталације → контрола процеса → испитивање воде, испитивање под притиском → паковање → контрола готовог производа → складиштење → фабричка инспекција.