เชื่อกันว่าหลายๆ คนรู้จักแค่รูปลักษณ์ของ faucet เท่านั้น. แต่พวกเขาไม่เข้าใจวิธีทำ faucet จริงๆ. จากนั้นเราจะสรุปกระบวนการผลิต faucet ในบทความนี้.

ฉัน: กระบวนการหล่อ faucet คืออะไร ?

การหล่อมักหมายถึงวิธีการสร้างผลิตภัณฑ์จากวัสดุโลหะผสมหลอมเหลว. ตอนแรก, โลหะผสมเหลวจะถูกฉีดเข้าไปในแม่พิมพ์ที่เตรียมไว้. หลังจากที่โลหะผสมเหลวเย็นตัวลงและแข็งตัว, คุณจะได้รับรูปร่างที่ต้องการว่างเปล่าหรือบางส่วน.

1 การหล่อโลหะ: เรียกอีกอย่างว่าการผลิตแม่พิมพ์แข็ง. เป็นวิธีการหล่อโดยการเทโลหะเหลวลงในการหล่อโลหะเพื่อให้ได้รูปทรง. แม่พิมพ์ทำจากโลหะและสามารถใช้ซ้ำได้.

2 การหล่อทราย: เป็นกระบวนการหล่อแบบดั้งเดิม. ใช้ทรายเป็นวัสดุหลักในการทำแม่พิมพ์.

3 การหล่อแรงโน้มถ่วง: เป็นที่รู้จักกันว่าการหล่อโลหะ. หมายถึงกระบวนการฉีดโลหะหลอมเหลว (โลหะผสมทองเหลือง) เข้าไปในแม่พิมพ์ภายใต้อิทธิพลของแรงโน้มถ่วงของโลก. แม่พิมพ์กลวงนี้ทำจากเหล็กโลหะผสมทนความร้อน.

4.หล่อทองเหลือง:วัตถุดิบสำหรับ faucet คือทองเหลือง, ด้วยคุณสมบัติการหล่อที่ดี, คุณสมบัติทางกล, ทนต่อการกัดกร่อนและทองเหลืองมีโครงสร้างที่ดีและโครงสร้างที่กะทัดรัด. อ้างอิงจาก GB/T 1176-1987,ZCuZn40P62(ZHPb59-1) ด้วยทองแดง 58% ถึง 63% เป็นวัสดุ faucet ในอุดมคติ.

5.เครื่องทำแกน: เป็นอุปกรณ์หล่อสำหรับการผลิตแกน ตามวิธีการต่างๆของทรายแข็ง,มีเครื่องแกนสั่นสะเทือน,เครื่องอัดรีดแกนและเครื่องยิงแกน, ฯลฯ.

6.เครื่องยิงระเบิด: เสร็จสิ้นการหล่อสามารถทำความสะอาดได้ด้วยกระสุนปืนความเร็วสูงซึ่งถูกขว้างโดยเครื่องยิงระเบิด นอกจากนี้ยังสามารถเขย่าทรายออกไปได้พร้อม ๆ กัน, ถอดแกนออกและทำความสะอาดการหล่อ.

7.เครื่องปั้น:อุปกรณ์สำหรับการหล่อทราย,หน้าที่หลักคือการเติมทราย, เช่น เครื่องเติมทรายที่หลวมลงในกระสอบทรายเพื่ออัดทราย.

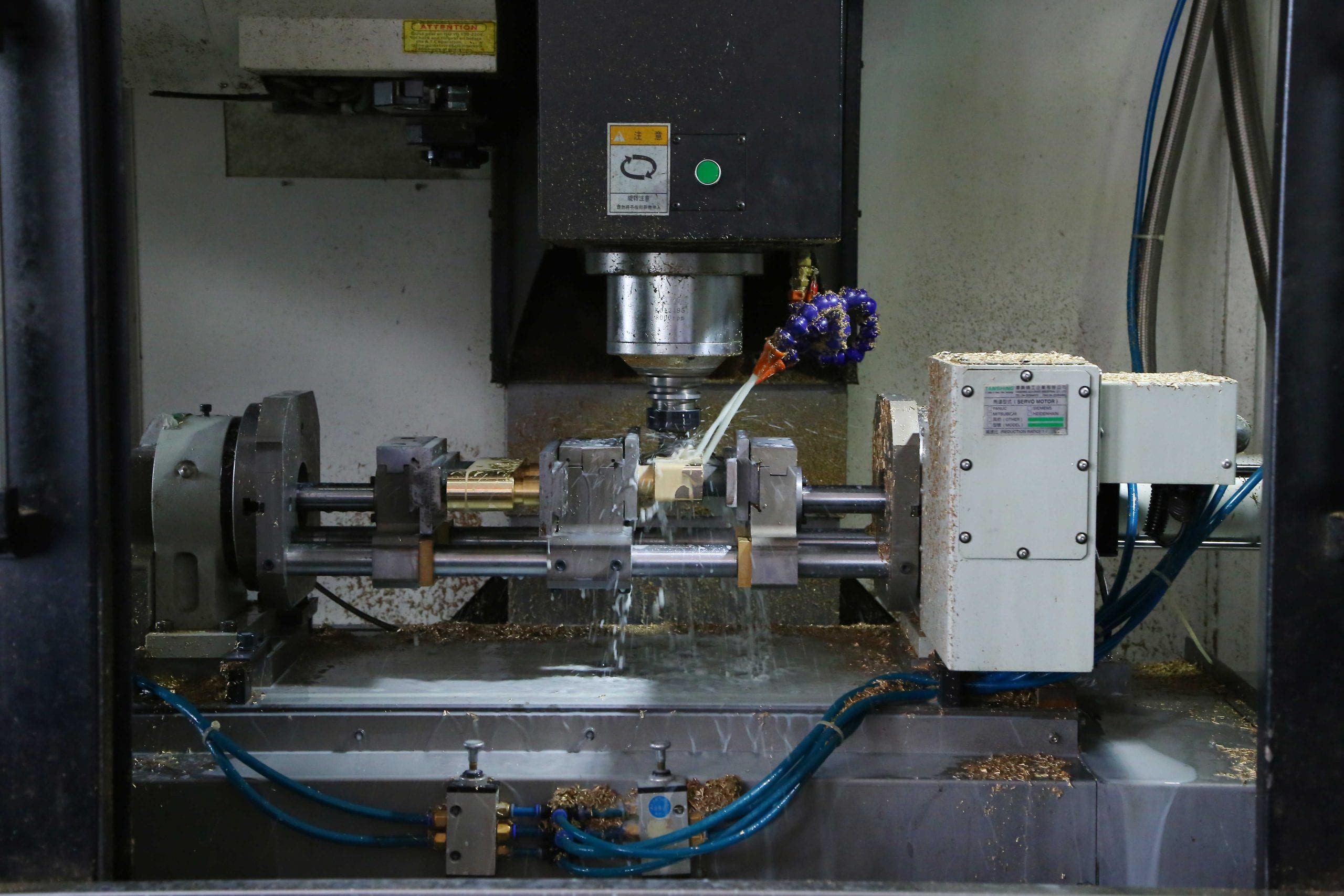

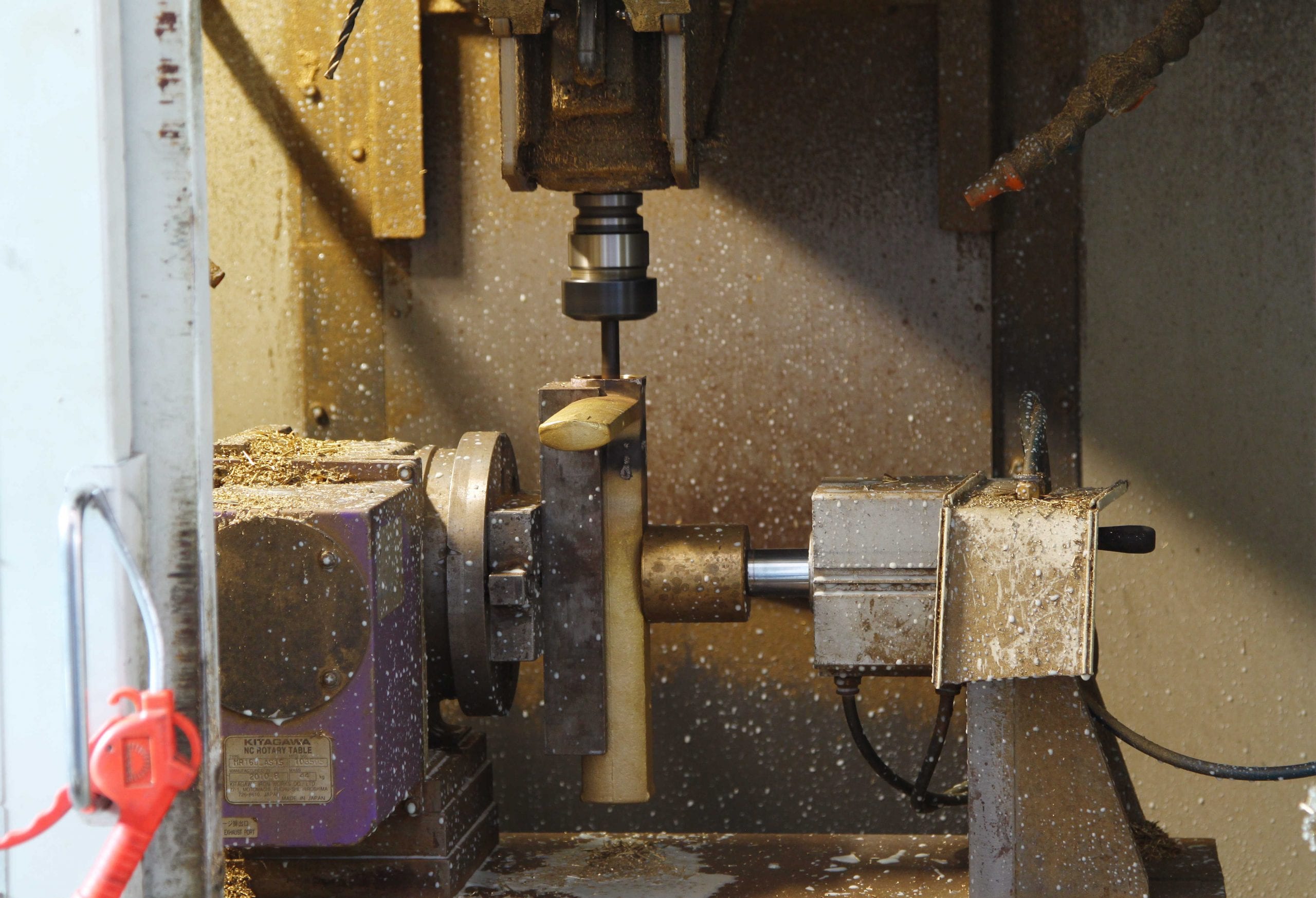

การตัดเฉือนมักหมายถึงการใช้เครื่องกลึงตัดโลหะ, การโม่, การขุดเจาะ, การไส, บด, เครื่องคว้านและเครื่องมือกลอื่นๆ เพื่อดำเนินการตัดชิ้นงานได้หลากหลาย, เพื่อให้ชิ้นงานบรรลุความแม่นยำของมิติและความแม่นยำของตำแหน่งรูปร่างที่ต้องการและตรงตามความต้องการของการวาด.

กลึง: นี่คือเครื่องมือกลที่ใช้ในการตัดเฉือนพื้นผิวกลึงโดยการหมุนชิ้นงานและเคลื่อนย้ายเครื่องมือกลึงฟีด. ตามการใช้งาน: เครื่องกลึง, เครื่องกลึงแนวนอน, เครื่องกลึงซีเอ็นซี, ฯลฯ

เครื่องมิลลิ่ง: นี่คือเครื่องจักรที่ใช้เครื่องมือกัดเป็นหลักในการประมวลผลพื้นผิวต่างๆ บนชิ้นงาน. โดยทั่วไป, การเคลื่อนที่แบบหมุนของหัวกัดเป็นการเคลื่อนไหวหลัก, ในขณะที่การเคลื่อนที่ของชิ้นงาน (และคัตเตอร์มิลลิ่ง) คือการเคลื่อนที่ของฟีด.

เครื่องเจาะ: นี่คือเครื่องจักรที่ใช้สว่านในการเจาะรูบนชิ้นงานเป็นหลัก. โดยทั่วไป, บิตจะหมุนตามการเคลื่อนไหวหลัก, ในขณะที่บิตเคลื่อนที่ตามแนวแกนพร้อมกับการเคลื่อนที่ของฟีด.

III: กระบวนการขัดก๊อกน้ำ

การขัดเป็นกระบวนการขัดผิวก๊อกน้ำโดยใช้ป่านศรนารายณ์หมุนด้วยความเร็วสูง (ผ้า) เครื่องล้อ.

1 เครื่องขัดสายพาน: เครื่องเจียรที่ขัดก๊อกน้ำด้วยสายพานที่เคลื่อนที่เร็วเพื่อให้ได้รูปทรงที่ดี.

2 เครื่องเจียรผิว: เครื่องเจียรที่ใช้สายพานเคลื่อนที่เร็วเรียบเพื่อให้พื้นผิวก๊อกน้ำดูไม่มีตำหนิและเป็นประกาย.

3 เครื่องขัด: เครื่องที่มีป่าน (ผ้า) ล้อหมุนด้วยความเร็วสูง, สามารถใช้ในการประมวลผลการขัดก๊อกน้ำได้, ให้เรียบเนียนกระจ่างใส, เพิ่มความสว่างและความสมบูรณ์ของผลิตภัณฑ์.

IV: การชุบ

การชุบด้วยไฟฟ้าเป็นกระบวนการที่ได้เปรียบจากการอิเล็กโทรไลซิสของโลหะเพื่อชุบแข็งตัวของโลหะบนพื้นผิวของโลหะที่เป็นสนิมเช่นทองเหลือง, เหล็ก…

กระบวนการชุบก๊อกน้ำ: การแว็กซ์อัลตราโซนิกครั้งแรก, น้ำมันอิเล็กโทรดแคโทด. น้ำมันที่ย่อยสลายได้ด้วยไฟฟ้า, การเปิดใช้งาน, หยาบ, ความล้มเหลวในการฟื้นตัว, การวางตัวเป็นกลาง, ปรับสภาพพื้นผิว, พรีเพรก, อาการแพ้, การเร่งความเร็ว, อิเล็กโทรไลซิสเชิงบวก, อิเล็กโทรไลซิสเชิงลบ, การล้าง, การวางตัวเป็นกลาง, ทองแดงที่เป็นกรด, การเปิดใช้งาน, การทำความสะอาด, ชุบนิกเกิล, การกู้คืน, การทำความสะอาด, ชุบโครเมี่ยมและการชุบทองแดงอื่นๆ, การชุบทองแดงสามารถทำให้ชั้นการชุบเพื่อให้ได้โครงสร้างที่ละเอียดยิ่งขึ้น, ด้วยวิธีนี้จึงสามารถปกปิดรูเล็กๆ และข้อบกพร่องบนพื้นผิวก๊อกน้ำได้. การชุบนิกเกิลช่วยเพิ่มความต้านทานการกัดกร่อนของพื้นผิวก๊อกน้ำและช่วยให้สามารถขัดเงาได้ในระดับสูง. การชุบโครเมี่ยมป้องกันการกัดกร่อนโดยรักษาความมันเงาและปรับปรุงความแข็งของพื้นผิวเพื่อต้านทานการสึกหรอ. คุณภาพของการเคลือบพื้นผิวจะถูกตัดสินโดยการทดสอบสเปรย์เกลือกรดอะซิติกเป็นเวลา 24 ชั่วโมง (อุปกรณ์ทดสอบคือเครื่องทดสอบสเปรย์เกลือ) และเครื่องวัดความหนาชุบสามารถใช้เพื่อระบุความหนาของชั้นชุบโลหะแต่ละชั้นได้. โดยทั่วไป, ความหนาของชั้นเคลือบได้มาตรฐานและผ่านการทดสอบการพ่นเกลือ. คุณภาพของการชุบภายนอกได้รับการตรวจสอบอย่างครบถ้วนและบันทึกโดยการตรวจสอบคุณภาพ.

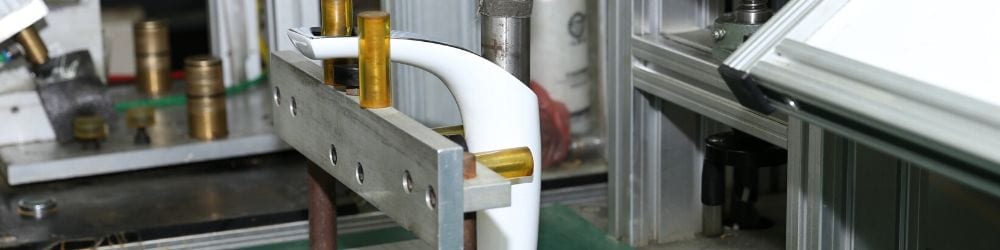

วี: การประกอบก๊อกน้ำ

การประกอบคือกระบวนการเชื่อมโยงชิ้นส่วน faucet เข้าด้วยกันตามลำดับและเทคนิคที่แน่นอน, เพื่อสร้างชุดผลิตภัณฑ์ faucet ที่สมบูรณ์ซึ่งทำหน้าที่ได้อย่างน่าเชื่อถือ. faucet มักประกอบด้วยหลายส่วน, และการประกอบอยู่ในขั้นตอนสุดท้ายของผู้ผลิต, ซึ่งคุณภาพของผลิตภัณฑ์ (จากการออกแบบผลิตภัณฑ์, การผลิตชิ้นส่วนจนถึงการประกอบผลิตภัณฑ์) ในที่สุดก็มั่นใจและทดสอบผ่านการประกอบ. การประกอบจึงเป็นกระบวนการสำคัญในการกำหนดคุณภาพผลิตภัณฑ์. การพัฒนากระบวนการประกอบที่สมเหตุสมผล, การใช้วิธีการประกอบที่มีประสิทธิภาพเพื่อรับรองความถูกต้องของการประกอบ, เพื่อให้แน่ใจว่าและปรับปรุงคุณภาพผลิตภัณฑ์ต่อไปมีความสำคัญที่สำคัญมาก.

วี. การตรวจสอบก๊อกน้ำจากโรงงาน (กับบุคคลที่ทุ่มเท)

เสร็จแล้วส่งเข้าโกดัง, QC จะทำการตรวจสอบตัวอย่าง, ขั้นตอนการตรวจสอบได้แก่: พื้นผิวหล่อ, พื้นผิวเกลียว, รูปลักษณ์ที่มีคุณภาพ, การประกอบ, การทำเครื่องหมาย, การทดสอบการปิดผนึกสปูล, การทดสอบประสิทธิภาพการปิดผนึก faucet. การดำเนินการตามโปรแกรมสุ่มตัวอย่างอย่างเข้มงวดและกำหนดหลักการ.

ในที่สุด, เพื่อสรุปขั้นตอนการผลิตดังนี้:

การปั้นแกนทราย → การทดสอบแกนทราย → การหล่อโลหะผสมทองแดง → การทดสอบการวิเคราะห์องค์ประกอบทางเคมี → การหล่อด้วยแรงโน้มถ่วง → การตรวจสอบตัวเองด้วยทรายเซรามิก → การยิงระเบิด → การทดสอบลักษณะที่ปรากฏ → การทดสอบแรงดัน → การตัดเฉือน → การทดสอบลักษณะที่ปรากฏ → การทดสอบแรงกด → การรักษาการปล่อยสารตะกั่ว → การขัดเงา → การทดสอบลักษณะที่ปรากฏ → การชุบภายนอก → การทดสอบลักษณะที่ปรากฏ (การทดสอบสเปรย์เกลือ) → การประกอบ → การตรวจสอบกระบวนการติดตั้งด้วยตนเอง → การตรวจสอบกระบวนการ → การทดสอบน้ำ, การทดสอบแรงดัน → บรรจุภัณฑ์ → การตรวจสอบผลิตภัณฑ์สำเร็จรูป → การจัดเก็บ → การตรวจสอบโรงงาน.